اولین گام برای تفسیر مدیریت ریسک در تعمییرات شناور، تعریف مبنایی و اساسی از مفهوم نگهداری و تعمیرات می باشد. با توجه به تصورات و تفسیر های ناقص و غیر علمی حاکم بر ذهن بسیاری از مدیران و حتی کارشناسان و شاغلان در امر نگهداری و تعمیرات، اهمیت این تعریف پررنگ تر و حساس تر می شود. هر چند حوزه نگهداری و تعمیرات پیشگیرانه، یکی از مهم ترین روش های مطرح و کاربردی در این شاخه از علم هست اما نمی توان آن را تنها در این حوزه تصور کرد. برخی نیز مفهوم و اساس نگهداری را در نوع و یا نحوه اجرای یک یا چند عمل خاص و مقدماتی، مثل روغنکاری محدود می کنند. گاهی نیز نگهداری و تعمیرات را به عنوان یک واکنش و عمل سریع در یک شرایط بحرانی برای تعمیر دستگاه ها معنی می کنند. اگرچه سرعت، یکی از شاخصه های مهم در این زمینه است، اما مسلما تنها شاخص نیست. نگهداری و تعمیرات یک هنر است، چرا که پیش از وقوع یک مشکل و همچنین در هنگام وقوع آن، توانایی انتخاب رویکرد ها و فعالیت های مختلف وجود دارد. لذا مدیران، سرپرستان و کارشناسان و مسئولان نگهداری و تعمیرات از نقش پررنگ تری نسبت به سایر پارامتر های دیگر حتی ماهیت مشکل ایجاد شده برخوردار خواهند بود.

با توجه به معنی لغوی نگهداری در لغت نامه دهخدا، نزدیک ترین و مناسب ترین عبارت برای لغت Maintenance ، نگهداری می باشد. لغت Maintenance از نظر مفهومی کلیه عملیات و فعالیتهایی را که در راستای سالم و مرتب نگاه داشتن تجهیزات کار (چه ماشین چه غیر ماشین) انجام می شود، شامل می گردد. عملیاتی از قبیل:

- بازدید مرتب تجهیزات

- رفع عیوب و نواقص احتمالی و جلوگیری از وقوع آسیب های بزرگ

- تعمیرات دوره ایی در فواصل معین

و در کل تمامی اموری که باعث حفظ وضع صحیح کار مجموعه و اجزائ آن می شود. پس ذکر این نکته حائز اهمیت است که این لغت مفهوم تعمیرات را نیز در بر دارد از این رو این لغت شامل تمامی فعالیت های تعمیراتی نیز می شود.

قوانین حاکم بر نگهداری مدون و مفاهیم پایه

نگهداری مدون و برنامه ریزی شده به تجارتی که در آن از سرمایه های موجود، دستگاه ها، تجهیزات، ماشین ها و امکانات و زیر ساخت ها در راستای تولید و تامین مشتری استفاده می شود ارزش می دهد. این برنامه و زمانبندی، باعث به حداقل رسیدن اتلاف زمان و منابع و استفاده از آن ها در جهت فعال کردن سرمایه های موجود و در نتیجه افزایش حداکثری تولید، می شود.

در صنایع کوچک این برنامه ریزی می تواند جزئی از وظایف بازرسی تعریف شود و یا بخشی از کار روزانه تیم مدیریت تعریف گردد و یا به یک بازرس مجزا سپرده شود. متاسفانه این برنامه ریزی در شرایطی که زمان محدود و تراکم کاری زیاد است، افت شدیدی پیدا می کند که با توقف آن در کوتاه ترین زمان، کار ها به صورت غلط و غیر اصولی اجرا می شوند که برآیند آن افزایش هزینه های نگهداری است. در صنایع بزرگ یک نفر مسئول برنامه ریزی و زمان بندی کار ها است. در تشکیلات و مجموعه های اقتصادی بزرگ، برنامه ها و زمان انجام کار ها طبقه بندی و تقسیم شده اند به نحوی که زمان و وظایف هر فرد به تفکیک مشخص شده است.

در یک نگاه ساده متوجه می شویم که نگهداری و تعمیر دستگاه ها و تجهیزات از خود آن ها مهم تر و ارزنده تر است و اعمال آن در سیستم ضروری و اجتناب ناپذیر است و حاصل فعالیت مداوم دستگاه ها و سرویس دهی آن ها به سیستم است.

در دنیای رقابتی امروز، علم نگهداری در مدیریت دستگاه ها و عمر فعال آن ها رشد کرده و به عنوان یک زیر مجموعه الزامی در مدیریت سرمایه ها تعریف شده است به صورتیکه مدیریت سرمایه های فیزیکی، باعث افزایش عمر و دوره کاربری آن ها و در نهایت بالاترین سود و بازه ممکن می گردد. در همین راستا، وجود فاکتور های 6 گانه زیر الزامی است، فاکتور هایی که تنها در گرو اجرای صحیح و علمی نگهداری محقق می شود.

- کاهش خطر و ریسک ناشی از فعالیت های سیستم

- اجتناب از خرابی دستگاه ها و تجهیزات

- تامین تجهیزات پایا و ماندگار و با کیفیت

- کمتیرن هزینه تولید

- محدود کردن ضرر ها و زیان های ناشی از فعالیت دستگاه ها

- تولید و خروجی حداکثری

مدیریت ریسک

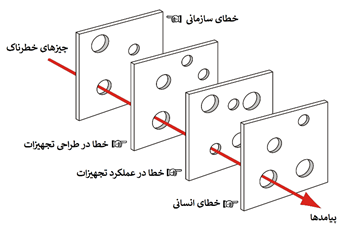

مدیریت ریسک در تعمیرات به عنوان یکی از مراحل اولیه مهم در تعیین و اجرای فعالیت های تعمیراتی و نگهداری می باشد، درجه این اهمیت تا حدی است که یکی از استراتژی های مطرح نگهداری (RBM) بر مبنی آن تعریف شده است. باید توجه داشت که احتمال هر ریسک و یا خطر بالا نیست و مجموعه ایی از شرایط منجر به تبدیل یک خطر، به حادثه می شوند. برای درک بهتر این موضوع به مثال مشهور پنیر سوئیسی اشاره می کنیم.

می توان هر خطر و تهدید را به صورت بخشی از یک پنیر سوئیسی نمایش داد. سوراخ ها عیوب و ضعف های موجود در یک فرآیند را نشان می دهند که در صورتی که این سوراخ ها در موانع تهدیدی، به شکل زنجیری از حوادث در یک راستا ردیف شوند، منجر به تبدیل یک خطر به یک رویداد و یا حادثه می گردد.

این توضیحات دلایل وقوع حوادث را نشان می دهند اما همه این علت ها پایان و نتیجه فاجعه آمیزی ندارند. آن ها عواملی هستند که با وقوع آن ها قبل از یک حادثه بزرگ، سیستم رفته رفته دچار خطا و لغزش می شود (مانند سوراخ های ردیف شده در پنیر سوئیسی) که در صورت وقوع همه آن ها توقف و پایان عمر سیستم را می توان برای سیستم متصور شد.

برای مدیریت ریسک باید دستگاه ها و قطعات را بر اساس ضرورتشان الویت بندی نمود. در شناور ها دستگاه ها و تجهیزات به 3 گروه دسته بندی می شود

- حیاتی و مهم critical

- ضروری essential

- عادی general

گروه بندی و دسته بندی تمام دستگاه ها و تجهیزات و قطعات و زیر مجموعه آن ها مهم و ضروری است. حتی وضعیت کوچکترین قطعه مهم ، در تداوم فرآیند عملیاتی موثر است. حالت های زیادی وجود دارد که در آن ها قطعات کوچک از یک دستگاه، مثل پمپ گردش روغن و یا حسگر های سیستم به عنوان قطعات مهم تعریف نشده اند که سرانجام در اثر خراب شدن آن ها سیستم برای چندین روز از کار می افتد تا قطعات در اسرع وقت تعمیر شوند.

عواقب عدم توجه و عدم برنامه ریزی مدون برای پیاده سازی سیستم های نگهداری و تعمیرات (نت)

همان طور که می دانید فرسایش و خرابی قطعات یک ماشین خصوصا قطعات متحرک، اجتناب ناپذیر است و نیاز به تعمیر و یا تعویض دارند حتی مواد مصرفی مثل روغن ها و یا گریسها پس از مدتی خاصیت اصلی و کاربری خود را از دست داده و احتیاج به تعویض دارند و سرویس و تعمیر منظم، موجب حفظ وضعیت ماشین در شرایط کاری و عملیاتی است. انجام عملیات تعمیراتی پس از وقوع شکستگی و خرابی در ماشین آلات موجب توقف عملیات تولیدی می گردد که زیان ها و هزینه ناشی از این توقف بمراتب بیشتر از تعمیر ماشین آلات مربوطه می باشد.

در صورتی که تمامی فعالیت ها و عملیات نگهداری در قالب یک سیستم تعریف شود، موجب فعالیت و کار بی وقفه ماشین آلات و دستگاه در سیستم با کمترین هزینه مصرفی و تعمیراتی می شود. تعمیرات و نگهداری از ماشین آلات ، با توجه به استهلاک و فرسایش مداوم آن ها، بخش عمده ایی از هزینه های تولید را در یک مجموعه صنعتی در بر می گیرد. این هزینه، بسته به نوع صنعت، 15 الی 60 درصد هزینه تولید را شامل می شود. حال آنکه بنا به تحقیقات صورت گرفته، یک سوم هزینه های نگهداری و تعمیرات ، مربوط به فعالیت های غیر ضروری در حوزه نگهداری و تعمیرات می باشد این در حالی است که صنایع آمریکا سالانه حدود 200 بیلیون دلار برای نگهداری و تعمیرات تجهیزات خود هزینه می نمایند. این بدان معنی است که مدیریت صحیح فرآیند نگهداری و تعمیرات، سالانه 60 بیلیون دلار صرفه جویی در این حوزه را به همراه خواهد داشت.

در نتیجه ایجاد سیستمی که بتواند از شکستگی و خرابی ماشین آلات جلوگیری کند لازم و ضروری است.

برای آگاهی از اینکه چگونه یک نرم افزار نگهداری و تعمیرات میتواند آمار هزینه های تعمیراتی را کاهش دهد و در سطح بهینه نگه دارد؟ به روی لینک کلیک نمایید.